�a(ch��n)Ʒ����PRODUCTS

����(w��)�ᾀ

����

��(d��ng)ǰλ�ã���� > ������ > �a(ch��n)Ʒ֪�R > ����Σ�U�ٟ����D(zhu��n)�G���g(sh��)����(n��i)�r�ͻ�����x��

�l(f��)���r�g��2023/1/28 16:45:22 �c(di��n)���ʣ� ��Դ:���شu ���ߣ��sʢ�Ͳ�

�҇���Σ�U̎�Ï�1990 ���_ʼ����1996 ������γ����P(gu��n)�����wϵ��ֱ��2008����γɡ�����Σ�U��䛡���2013�����ɸ�˾����������Ƿ��ŷš��A����̎��3������Σ�U�����̡�����ҕ���҇�Σ�U̎���ИI(y��)���ӵ��P(gu��n)�I�c(di��n)��2016���ϰ��꣬��������Ⱦ�����Є�Ӌ(j��)������������Σ�U�U�����(2016���)����Σ�U̎�����P(gu��n)���(xi��ng)Ҏ(gu��)�������^�C����(sh��)ʩ��2017��������ʮ���塱ȫ��Σ�U�U��Ҏ(gu��)�����������鿼�˹����������C����2018�꣬���B(t��i)�h(hu��n)�����_չ����U�Є�2018��Ӌ(j��)�������Ų��_չ�L����(j��ng)��(j��)�����I(y��)�Gɫ�l(f��)չ�Є���2019��11��12�������B(t��i)�h(hu��n)�����k���d�l(f��)����Σ�U�U��ٟ���Ⱦ���Ƙ�(bi��o)��(zh��n)(����������Ҋ��)����2020��3��10�������Ҙ�(bi��o)��(zh��n)�����w�U�ﲣ����̎���a(ch��n)�\�g(sh��)Ҫ��(������Ҋ��)�����_������Ҋ������Σ�U̎���ИI(y��)�l(f��)չ�������M(j��n)һ����Σ�U̎���ИI(y��)�l(f��)չ�C(j��)����

�S�����I(y��)�İl(f��)չ�����I(y��)���a(ch��n)�^���ŷŵ�Σ�U�������ࡣ2016����214�������г��й��I(y��)Σ�U�a(ch��n)�����_(d��)3344.6�f�������У����I(y��)Σ�U�C��������ռ����̎�ÿ�����45.3%��̎�����A��քeռ��43.8%��10.9%����Ч�����ú�̎����̎�����I(y��)Σ�U����Ҫ;����2018�꣬200�������г��й��I(y��)Σ�U�a(ch��n)�����_(d��)4643.0�f�����A(y��)Ӌ(j��)2020����?y��n)�����ԭ����Σ�U��������1�|����

�҇�Σ�U�ٟ����g(sh��)

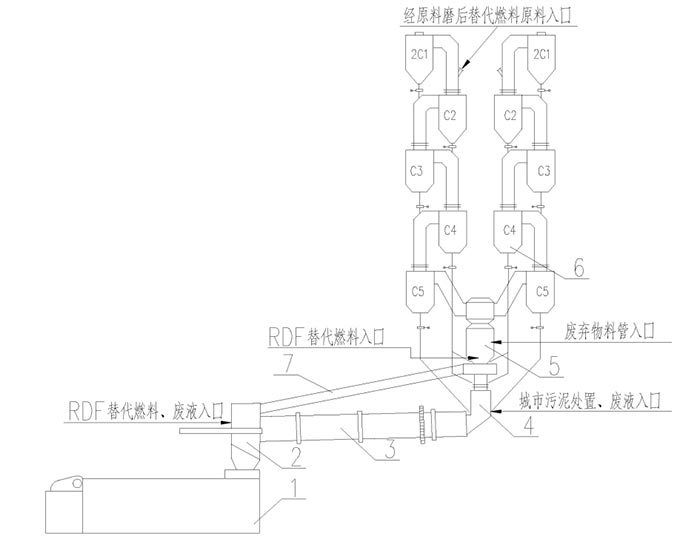

��(sh��)�`�C�������D(zhu��n)�G��ˮ��G�ٟ�̎�����g(sh��)����̎�����w��Һ�w�͚��w��B(t��i)�Ĺ��I(y��)Σ�U���Ǯ�(d��ng)��̎��Σ�U�V����̎�ü��g(sh��)������2019��7�£��҇���ȡ��Σ�U��(j��ng)�I�S���C��ˮ��G�f(xi��)ͬ̎���(xi��ng)Ŀ75��(�������۰��_�^(q��))���˜�(zh��n)Ҏ(gu��)ģ462.52�f����Ŀǰˮ��G�f(xi��)ͬ̎��Σ�U��Ҫ�������wΣ�U���UҺ�Լ�RDF���ȼ�ϵȣ���Ҫ���A(y��)�������ֽ�t����G���Լ��G�^�ֵȲ�λ̎�����������Ϸ�ʽ��D1��ʾ���c���y(t��ng)���ٟ���̎����ʽ�����ˮ��G�f(xi��)ͬ̎�ÏU�����������@�ă�(y��u)�������������������g(sh��)���\(y��n)�I���O(ji��n)�ܵȶ����wϵ��(g��u)���в���ȫ������ˮ�ˇ�ͮa(ch��n)Ʒ�|(zh��)���ܿ���څ��(y��n)�����ܶ�Σ�U��ֹ��ˮ��G�Ѕf(xi��)ͬ̎�������҅f(xi��)ͬΣ�U̎�����\(y��n)�I���r������ɷ������ϽM�ݶ���ɺܴ�׃���Ͳ��ӣ��ӄ���ˮ��GͲ�w���g��ϵ�y(t��ng)��(n��i)�Y(ji��)Ȧ���߽Y(ji��)Ƥ���s�����ͻ����ʹ�É�������(y��n)��Ӱ���ˮ��G�L���ڷ�(w��n)���\(y��n)����

���D(zhu��n)�G�ٟ��t�nj��I(y��)Σ�U�ٟ��b������D2��ʾ�����w�O(sh��)���ɻ��D(zhu��n)�G����ȼ��������偠t����������Ó�ᡢ���mϵ�y(t��ng)��(g��u)������(j��ng)�^�A(y��)̎���ĸ��Σ�Uͨ�^��ͬι�Ϸ�ʽ�M(j��n)��ȼ��ϵ�y(t��ng)�������������ͻ��D(zhu��n)�G���B�m(x��)���D(zhu��n)�����������Ϻ���ȼ�՚��ֽ��|����ɸ������⻯��ȼ���^�̣�Ȼ�������ִ���ɻ�����

�D1 ˮ��G�f(xi��)ͬ̎��Σ�Uϵ�y(t��ng)1-����C(j��);2-�G�^��;3-���D(zhu��n)�G;4-����;5-�ֽ�t;6-�A(y��)����

�D2 ���D(zhu��n)�G�ٟ��tϵ�y(t��ng)1-�Ͽ�;2-�M(j��n)��ϵ�y(t��ng);3-���D(zhu��n)�G;

4-��ȼ��;5-偠t;6-������;7-Ó����;8-���m;9-����

����(j��)�t����w���ӷ���IJ�ͬ������D(zhu��n)�G��ȼ������λ�������D(zhu��n)�G�ٟ��t���Է֞�����������ɷN��ʽ��������ȼ������Դ�ڻ��D(zhu��n)�G���M(j��n)�϶ˣ����w�͟���������ͬ���ɞ����ʽ;��֮��ȼ������Դ�ڳ��϶ˣ����w�͟��������෴���Q������ʽ��ĿǰΣ�U�ٟ�ϵ�y(t��ng)��Ҫ�������ʽ���D(zhu��n)�G���O(sh��)Ӌ(j��)����������ʽ���D(zhu��n)�G���m���ں�ˮ�ʸ��ֵ�͵�Σ�U�ȡ����D(zhu��n)�G�ٟ��t�����m���ԏV���c(di��n)����ͬ�r̎�����w��Һ�w�͚��w��Σ�U���h(hu��n)��Ҫ����څ��(y��n)���΄��������I(y��)���D(zhu��n)�GΣ�U�ٟ��t��(y��u)�����@����(j��)�y(t��ng)Ӌ(j��)���҇����D(zhu��n)�GΣ�U�ٟ�ϵ�y(t��ng)�s��800�l̎�����a(ch��n)����̎��������20t/d��120t/d������2018���҇�Σ�U�ٟ�̎�îa(ch��n)��Ҏ(gu��)ģ�_(d��)��616�ft/�������Ќ��I(y��)���D(zhu��n)�G�ٟ�ռ��53%����Ҫ�ֲ����㽭�����K��ɽ�|���ӱ��������ȵ���

���D(zhu��n)�GΣ�U�ٟ��t�ͻ���(n��i)�r�O(sh��)Ӌ(j��)

1�����D(zhu��n)�G���w

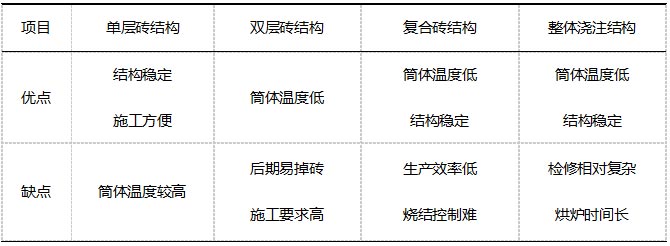

���D(zhu��n)�G�ٟ��t���P(gu��n)�I�O(sh��)�伴����D(zhu��n)�G���w��������һ�N�ӑB(t��i)�\(y��n)�D(zhu��n)�O(sh��)��������(n��i)�r�Y(ji��)��(g��u)�O(sh��)Ӌ(j��)Ҫ���^��������Ҫ�_���ͻ���(n��i)�r�ڄӑB(t��i)�ߜؠ�B(t��i)�\(y��n)�������w��(n��i)�r�ķ�(w��n)��������ֹ�ͻ�u���u���麞�Ȇ��}������Σ�U���D(zhu��n)�Gϵ�y(t��ng)�����������D(zhu��n)�ٱ��^����һ����1�D(zhu��n)/�����������Ը���(j��)�S���O(sh��)Ӌ(j��)��(ji��)��Ҫ���x��ΌӴu���p�Ӵu����(f��)�ϴu�����w��ע�Ȳ�ͬ�Y(ji��)��(g��u)����D3��ʾ�����D(zhu��n)�G�ͻ���Ͽ����һ����250-300mm���ȣ����й������ͻ�u���|(zh��)һ�����(j��)̎��ضȺ�Σ�U�N�ͬ�������x����X�|(zh��)������Ī��ʯ�|(zh��)�Լ��t䆄����|(zh��)�ͻ���ϵ���

�D3 ���D(zhu��n)�G��(n��i)�r�O(sh��)Ӌ(j��)

���ú��230-300mm�ΌӽY(ji��)��(g��u)�r�������ͻ���ό�(d��o)��ϵ��(sh��)�����1.7-2.0���������ڸߜ^(q��)�G��ڜض��_(d��)��350���������������w�Y(ji��)��(g��u)��(w��n)�����m���ڻ��D(zhu��n)�G��������(xi��ng)Ŀ�����ø���u���ͻ�u�p�ӽY(ji��)��(g��u)����?y��n)����u��(d��o)��ϵ��(sh��)���������GƤ�ض����ã��G��ڜضȿ��Կ�����220������������������(ji��)��Ч���������nj�ʩ��Ҫ���^�����m�����҃�(n��i)�(xi��ng)Ŀ���@��Ҫע�����u��(qi��ng)��һ��Ҫ�����20MPa������u����O(sh��)Ӌ(j��)���ܵ���50mm����Ҫ�_(d��)���ΌӴu�ķ�(w��n)��������Ҫ������ڜض��������O(sh��)Ӌ(j��)��(f��)�ϴu�����������DŽ���u���t����u�������������X�����������X����ճ���|(zh��)������Ӻ�ȼs��50-70mm���@�N�a(ch��n)Ʒ���a(ch��n)Ч�ʵ����������ڹ����Ӻ���Ӳ��|(zh��)����Ûϵ��(sh��)�͟��Y(ji��)�տs�ʲ�ͬ����������B��̎���a(ch��n)���Ѽy���UƷ���^�ߡ�

�b�ڴ������Բ��ð����͏�(f��)�ϴu�O(sh��)Ӌ(j��)����D4��ʾ�������Ӳ��|(zh��)��׃��β���_�ۺ����{�װ�Ƚ^��������@�N���۴u�͏�(f��)�ϴu�����H���a(ch��n)��ʩ�����������ҿ���ȡ�ý���Ͳ�w��ڜض�30-50������Ч����

�D4 ���۴u���O(sh��)Ӌ(j��)ʾ��D

���⣬���ֻ��D(zhu��n)�G�����p�|(zh��)��ע�ϻ����w�S�������������������Ӳ������|(zh��)��ע��(����ץ��^��)�p�ӝ�ע�Y(ji��)��(g��u)�����Ժ������ƻ��D(zhu��n)�G��ڜض���ԓ�Y(ji��)��(g��u)���ý��ټ����ͻ���Ϻ�Ͳ�w�B��һ�w���������ͻ�uÓ�䆖�}�����ǽ��ټ������|(zh��)���͝�ע����ˮ�ݺ���ų����P(gu��n)�I��

��1 �N���D(zhu��n)�G�O(sh��)Ӌ(j��)������(y��u)ȱ�c(di��n)

���ώN�O(sh��)Ӌ(j��)������(y��u)ȱ�c(di��n)���1��ʾ������^�������ͻ�u�����z���Q�������ܭh(hu��n)�����˞�����Ӱ��^С���F(xi��n)���½��(xi��ng)Ŀ���D(zhu��n)�G�������������O(sh��)Ӌ(j��)���S����a(ch��n)�ͭh(hu��n)��Ҫ���ÆΌӽY(ji��)��(g��u)��(w��n)�����^�����ߜ^(q��)���Կ��]���ۏ�(f��)�ϴu��ʽ��������ڜض������ҏķ����g�Ƕ���Ͳ�w��ڜضȿ�����160-320��^(q��)�g�����^������

2����ȼ��

��ȼ����Ҫ�����nj������M(j��n)�ж���ȼ��̎������ȼ�ɷݡ��w���w���Լ����fӢ�ȷٟ��ֽ��������ͻ��W(xu��)����(y��ng)ͬ�r���ڣ�����(y��ng)��������ȼ��һ������ͻ���������ز��Ϻͽ^����ϡ��������ͻ������ָ���������|(zh��)��ע�ϡ������ϻ����ͻ�u�������ز�����ָ���؝�ע�Ϻͱ��شu�����^�������ָ�����}�����մ��w�S���Լ��{�װ����Ŀǰ��ȼ�҃�(n��i)�r�O(sh��)Ӌ(j��)��Ҫ�������N��ʽ����D5��ʾ��1)����һ�������ͻ���ϡ����ز��Ϻͽ^�����;�@�N���ӽY(ji��)��(g��u)�O(sh��)Ӌ(j��)���Կ����450mm��������ڜضȞ�80-90�档2)�������������ͻ���Ϻͱ��ز�����ԓ�Y(ji��)��(g��u)��ڜض��^������305mm����������ضȼs�_(d��)��150����3)�������������ͻ���Ϻͽ^����ϡ��@�N��������ǰ�ɷN����֮�g����270mm�����������ڜضȼs��110��������һ���������ȼ�Ҝضȼs��1100-1200����ȼ�����ֲ��ض������_(d��)��1300�����ϣ����Թ������x����Ī��ʯ�|(zh��)���ɝM��ʹ��Ҫ����ȼ�����^(q��)�����ӽ��hʹ�Ä����|(zh��)�����t�����|(zh��)����������^���ԣ�����һ�����ӽY(ji��)��(g��u)�O(sh��)Ӌ(j��)��(w��n)���Ժ�����������©����ߴ��𣬌�(d��o)��Ͳ�w�ߜظ��g���߳���׃�ζ�ͣ�t�z����

�D5 ��ȼ�ҵ����ͻ���(n��i)�r�O(sh��)Ӌ(j��)

3��������λ

����偠t������Ҫ�ǻҶ���������픲��ܷ��Լ����ڟ�����Ҫʹ�ò�����ĥ��ע�������лҶ����ý^����Ϻ���ĥ��ע���p�ӽY(ji��)���^�࣬�����һ����200-250mm��

������ʹ�����ᝲע�ϻ��������z����픲����¼s2�ׅ^(q��)��ض��^�߿��Բ���25mm�^�����������������(n��i)�r�����100mm���ɡ�

���ͻ��D(zhu��n)�GΣ�U��ˇ�c�Ͳ��O(sh��)Ӌ(j��)

����(j��)�F(xi��n)���{(di��o)�аl(f��)�F(xi��n)���ͻ���ϓp����Ҫ�����ڻ��D(zhu��n)�G���w�^(q��)����Σ�U�ٟ���Ҫ�������N����̎����ˇ��ᘌ�������������O(sh��)Ӌ(j��)��(y��u)�����h��

1��̎����ˮ�ʸ�����

�M(j��n)�G���Ϻ�ˮ�ʸ����M(j��n)�϶��ͻ���ϟᄃ���(y��n)��������(w��n)���Ժõ�Ī��ʯ�|(zh��)������Ī��ʯ�|(zh��)������̼�����|(zh��)���ͻ�����m���ڴ˅^(q��)����

2���G�^�UҺ̎�������F������

һ��G�^ͨ�^�F����̎��UҺ���ٟ��^(q��)����Ҫ�ڸ���Σ����O(sh��)��Ӱ�����F��Ч�����Õr��ԓ�^(q��)���ͻ����Ҳ�����F(xi��n)����p����Ī��ʯ�|(zh��)������Ī��ʯ�|(zh��)������̼�����|(zh��)����ͬ���m���ڴ����\(y��n)�Еr��һ��Ҫ���әz���F���O(sh��)���l����ͬ�r�UҺ̎���������^30%������

3���FƤ(Ͱ)��Ӳ��̎������

�FͰ������Ӳ�ȴ������D(zhu��n)�G�D(zhu��n)�����������ڸG��(n��i)����(f��)���D(zhu��n)����M(j��n)�υ^(q��)�C(j��)еĥ�p��(y��n)�����x��(qi��ng)�ȸߡ���ĥ�Ը��õĄ���̼�����|(zh��)�ͻ����ʹ��Ч��������

4���������c(di��n)�}���ߵ�����

���Ϻ�K��Na�}������5%���Ϻ����c(di��n)�^���������γɸߜ����������ͻ���ϝB�����g��(y��n)�������F(xi��n)�ߜ������r���ߜ^(q��)�ͻ�����x���t䆄����|(zh��)�^����m��һ��Cr2O3������3-10%������

5���������ߵ�����

�����к��������^�����_(d��)1-4%�r����ʽ(1)��ʾ������F���ͻ������Si��������(y��ng)�γ�SiF4�⻯������r����|(zh��)�Y(ji��)��(g��u)�Ɖ����������g;Ҫ��(y��n)������ͻ�������s�|(zh��)���������Ƕ������躬��������Cr2O3������9-15%�t������������ԝM����D(zhu��n)�G�����\(y��n)����Ҫ��

SiO2 + 4HF = SiF4�� + 2H2O (1)

�Y(ji��)�Z

Σ�U�ٟ������d�I(l��ng)��������Σ�U�N�(f��)�s���������ԡ���ֵ��^�������D(zhu��n)�G�Ͷ�ȼ�҃�(n��i)�r����(j��)��Ҫ���O(sh��)Ӌ(j��)��ʽ�������S�����Ҍ�Σ�U�ıO(ji��n)�����ȼӴ������ͻ��D(zhu��n)�G�ٟ����g(sh��)����Σ�U̎���еõ����V���đ�(y��ng)���������D(zhu��n)�G�ٟ��t�ͻ�����x�ͺ��O(sh��)Ӌ(j��)���������(zh��n)��

�����]

�ھ���ԃ(7*24)

�ھ���ԃ(7*24) �Ԓ��ԃ

�Ԓ��ԃ