�aƷ����PRODUCTS

���՟ᾀ

�����}�Y�ϸ��X�u����һ�N��̎���Ƴɵķǟ��u��������ĥ�Ժã���������s�����G�ڡ��D�G�^�Ɏ�����s����

�����}�u�����������ˇ��ʩ��

�������X�u(���º��Q�����}�u)��Ҫ����ˮ��I(y��)����������S���Ј����l(f��)չ�������}�u���N��������������������}�u���a��ˇ�����c�ǣ�ԭ�����A��ϡ��������������̎��������˾Ŀǰ߀�]�й̶������a���������ڸ���܇�g�M�����a������������f(xi��)�{������֮�g�����a���ƶ������Ĺ�ˇ����(sh��)�����ڱ��C�|���ͽ�؛�r�g�Ȟ���Ҫ���ɟ�̎����ˇռ���a�r�g��50%��ԭ�ɷ��͟�̎���ƶ��Ƽs���a���aƷ�|������(w��n)���������a���`�����{���@�ɂ�����Ĺ�ˇ����(sh��)�ѳɞ�һ��ؽ����Q�Ć��}�����طN�\�����Ϟ���Ҫԭ���������m��������ˮ��Һ��ͨ�^�A��������������������������̎���ȹ��Ƴ������᱾��]��ճ�Y�ԣ������c�طN�\����ԭ�ϵ�������������Y�ϕr�������}�Y�Ϻ�

(H2PO4)3)������X[(HPO4)3]

һ���J����Ҫ�ɷ���[Al(H2PO4)3]��������ڳ����¿�������ˮ�����Ԯ������Á��Ƴɻ����r������Ȼ�����L�ڱ��ֿ����������Ǯ������ӟᵽһ���ضȕr�����������X�͕�׃�ɽ������X��ƫ�����X��Ȼ��͕��l(f��)���ۺϷ�����ƫ�����X�ۺ���[Al(PO3)3]������400�����ϵĜض��£������@�N���ͻ�������γ����ۺ��Լ�ͬ�r�γ��^����ճ�Y���ã�ʹ��@�Ï��������ض����ߕr��ƫ�����XҲ���a���ֽ�������

AlPO4��P2O5��P2O5��Al2O3Ҳ�����γ�AlPO4����߽Y���w�ď�������ˣ������}�u���Џ��ȸ�����ĥ�Ժõ����c����ˇ��ʩ���ͺ������}�u�w�Ⱥ���4%5%��

�����%��ˮ�������Դu��횸�������ߙCе�������������\ݔ���G�IJ��������C�aƷ�����^�|��������(j��)��˾�����a�l����Ҏ(gu��)���������������и������u�M�����Gǰ�����Ȼ����������r�g��12h�������M��G�ĜضȞ�60?80��������G�ĜضȞ�110?130��

�ضȡ�����r�g��С��48h���������ˮ�֡�1%����̎���ڸ���ú����ȼ�ϵĵ���G���M�����b�G�p���p��������ƽ������(w��n)����ֱ���ɴu���p�����л����

�����}�u��ʲô���c��

�����}�u�ǽ�����l(f��)չ������һ�N�����ͻ���������������}�Y�ϟ��\���������C�����������Ý�Ȟ�42.5%-50%��������Һ����Y�τ������������X���Y�τ��ƳɵĴu�������}��ĥ�u�������ɷN�u���鲻���Y�u��Al2O3�����s��80%�������ߜ������g���ͼ��������ĥ���ߏ��ȵȃ�(y��u)�c������������^�ߡ������}�u�m���ڟ��Ɏ��������}��ĥ�u�m������s���ͷşᷴ�����ͷֽ⎧��ĩ���������}�u��ˮ��I(y��)�б��������X�u�������V��ʹ����

�����}�u�ܶ�2.77g/cm3��

500��̎�������������Ȟ�105������500�����63.67������1000�����16.48������

ؓ��ܛ���ض���0.6%׃�Εr��1325~1440����4%׃�Εr��1495?1550�档

500���1.849��800���1.777��1000���1.748��1300���1.910��

ƽ������Ûϵ��(sh��)(10~8/��):500��6.24��1000��7.25��1300��6.53��

����(w��n)������1100����Գ���100��ˮ����

��������a�����}�u��ͬ�r�����ɴu�����aҲ���yͬ�r����ԭ�еĹ�ˇ����(sh��)�����¸���܇���D������Ӱ푳���ˇ���������a�������̎��r�g�L��Ӱ푽�؛������̎���^���иG���A���������ضȸ������¸G픴u���^�ȟ�(׃�t)���״u���^�ȟ�(׃��)������ˮaƷ�ϸ�����

����(j��)�����}�u�ĸ������ԭ��������������������G�Ĺ���ԭ���������ֹ�ˇ����(sh��)�M���˸��M��

����������һ�������������ԭ�����M���������ˮ�ָߵĴu�c�ضȵ�����ȴ�Ě������|���a���UƷ�������M�е�һ���A�Εr���u�е�ˮ�������˕r�����ضȸߡ��\�D�ȵ͵ğ�������Լӿ�����^���������}�u����4%5%��ˮ�֣�����ֱ���M����������������t���ڸ����^����(��Ҫ�ų��u�е�ˮ��)�������ܵ��ߜؚ����ě_���ͼӟ�����γɼ������������ˮ���e�Ǵu�������@Ӳ�������Ȳ�������ˮ�a���đ������Ì��±���a���Ѽy����˱���ڿ՚�����Ȼ����һ�Εr�g������M�������������������}�u�ĸ�����õ͜ش��L��������͜������ھ���������ˮ������u��������Ӳ�������L�����������l(f��)�����ߝ�՚�����߸���Ч�������a���`��������Ȼ����Ч�ʿ����M��������������

������һ�N�gЪʽ�G�t�����ڟ������������ʹ�Ļ�������ğ�ͨ�^�aƷ���������֧�����M����������ͨ�^�����M�������G�ȵĚ����������϶��µĵ��淽ʽ���ڵ͜��A�����G�ȵĂ��᷽ʽ��Ҫͨ�^�ͨ�^�������f�o�aƷ���aƷ����ͨ�^����(w��n)���Č��᷽ʽ�������ı���?zh��n)��f�����ġ������}�u�ğ�̎��ضȞ�500?600����������������b�G���{���G�ȓ������ĸ߶���ʹ�G�Ț���형����_���G�ȜضȾ�����Ҳ���ڸ����ضȷ����������������^���еĸG�ؿ��ƣ��O���ڸG��������������ş����係��e�Ĵ�С�ͷֲ������G�ȓ������IJ������ƺG��ˮƽ����ĜضȾ������кܴ��Pϵ���������e�^���������ܿ�͕���������ܵ����������ܳ�ւ��f�o�aƷ�����������^���������^�ߣ��G�ȵğ������������������e�^С���G�ȵĸߜضȲ��������������e�^С���t�ڌ��H��r�¡�

����ʹ�G�������ğ�����ڸG����������ֹ�ֲ��u�K�^��ȼ�����_���u�K��֟�̎����Ŀ�ģ��u�K�c�G����T�d����֮�g��Ҫ�m��?sh��)ľ��x���u�K֮�g�ľ��x���u�K�Č������u�K�Ĵ�СҲ����m����

��2.1�еĻ���ԭ�����Կ����������}�u��̎����ď���ȡ�Q�������X�ľۼ��ͷ����̶�������ض���300����������������ضȵ���300��r���u�������m��?sh��)���ӟ��ٶ����Դ_���u���К���������ˮ�Ϳ՚�����ˮ�]���Ѽy��

�����}�u��̎���^���е�ȼ���������aƷ�|���кܴ�Ӱ������˰��՜ض�ϵ�y(t��ng)���_�����⣬߀��Ҫ���C�G�ȵĉ����ͷՇ�����ˣ��б�Ҫ�����{���l��͚��w�c�՚�ı������ԝM���������͜��A��(0200��)��Ҫ���ų��u���К���������ˮ�ʹ������ˮ���l�呪���_�������ӟ�����������M�쎧��ˮ���М��A��(200500��)��Ҫ�ǽ������X�����ɺ�ƫ�����X�ľۺϷ������l������m���������Ա���õؿ��ƸG�أ�ʹ��������M���������A�Α������l������߸G���²��ض���ʹ�����G�ȜضȾ���һ����ֹ�����_�l�壬�G�ؽ���300�����_�G�T��ʹ�G��Ѹ���½����M���x�_�G�������������^�������G�ȵĜضȡ������ٶ���������������ڰl(f��)��׃���������Ҫ�����{��(ji��)��պ��l���λ�ã�ʹ��̎��������������M����

�����]

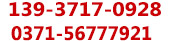

�ھ���ԃ(7*24)

�ھ���ԃ(7*24) �Ԓ��ԃ

�Ԓ��ԃ