«aŲĘųąą─PRODUCTS

Ę■䚤ߊĆ

▌└ŪÓ╩»║Ž│╔╣ż╦ć╝░▌p┘|─═╗┤uĄ─ųŲéõĘĮĘ©

░l(f©Ī)▓╝ĢrķgŻ║2020/9/1 11:45:15 ³cō¶┬╩Ż║ üĒį┤:▒Ż£ž┤uÅS╝ę ū„š▀Ż║śs╩ó─═▓─

▌└ŪÓ╩»Ą─║Ž│╔╣ż╦ć

ę╗ĪóįŁ┴ŽųŲéõ

įŁ┴ŽųŲéõ╩ŪīóįŁ┴Ž╗ņ║Ž─ź╝Ü▓óųŲ┼„Ą─▀^│╠ĪŻę╗░Ńė╔╚²ĘNĘĮ╩ĮŻ║

ó┘Ė╔Ę©╗ņ║ŽŻ¼░ļĖ╔Ę©ē║┼„ĪŻ┤╦ĘNĘĮĘ©▓╗─▄▒ŻūCįŁ┐ŲĄ─╝ÜČ╚┼cŠ∙ä“ąįŻ¼▀_▓╗ĄĮ╦∙įOėŗĄ─ĄV╬’ĮM│╔Ż¼—░Ńš²ęÄ(gu©®)Ą─╣żÅS▓╗▓╔ė├┤╦Ę©ĪŻ

ó┌Ø±Ę©╣ż╦ćŻ¼╝┤īóĖ„ĘNįŁ┴ŽĘ┼╚ļŪ“─źÖCųąŻ¼╝ė╦«╣▓═¼Ø±─źŻ¼│÷─źĄ──ÓØ{Įøē║×VÖC├ō╦«│╔─Ӓׯ¼į┘Įøšµ┐šöD│÷ÖCųŲ│╔─Ó┼„ĪŻ

ó█ā╔▓ĮĘ©Ż║╝┤░┤Ø±Ę©╣ż╦ćéõ┴Ž║¾īó─Ó┼„į┌1000ū¾ėę▌p¤²Ż¼╚╗║¾į┘Ė╔Ę©─ź╝ÜŻ¼║¾ē║┼„ĪŻØ±Ę©╣ż╦ćį┌īŹļH╔·«aųą×ķ│Żė├Ż║ī”ų┬├▄Č╚ę¬Ū¾▌^Ė▀Ą─Ė▀╝āįŁ┴ŽĢr▓╔ė├ā╔▓ĮĘ©ĪŻ

Č■Īó¤²│╔£žČ╚

¤²│╔£žČ╚┼cįŁ┴ŽĮM║ŽĘNŅÉ╝░įŁ┴Ž╝āČ╚ėąĻPŻ¼▌└ŪÓ╩»Ą─╔·│╔£žČ╚ĘČć·▌^īÆ(1050?1350Īµ)Ż¼Ą½¤²ĮY£žČ╚ĘČć·▌^īÆ(╝s×ķ30Īµ)ĪŻ├┐ę╗ĘNįŁ┴ŽĮM║ŽČ╝ėąę╗éĆ╝čĄ─¤²│╔£žČ╚ĪŻ

¤²│╔£žČ╚Ą─┤_Č©ę▓ę¬│õĘų┐╝æ]ĄĮ¤²│╔įOéõ┘╗ørĪŻ║Ž│╔▌└ŪÓ╩»ę╗░Ń▓╔ė├╗ž▐DĖGĪó╦ĒĄ└ĖG║═╦¾╩ĮĖG¤²│╔Ż¼ę▓ėą▓╔ė├Ą╣čµĖGĄ─ĪŻī”ė┌╦ĒĄ└ĖG║═╦¾╩ĮĖG║Ž│╔▌└ŪÓ╩»Ż¼ę╦▓╔ė├į┌╔įĄ═Ą─£žČ╚Ž┬ķLĢrķg▒Ż£žĄ─¤²│╔ĘĮ╩ĮŻ¼ęįĘ└Ą╣ĖGĪŻė├Ą╣čµĖG║Ž│╔Ė▀┘|┴┐Ą─▌└ŪÓ╩»─═╗╩ņ┴Ž╩Ū▓╗┐╔─▄Ą─ĪŻę▓ėą▓╔ė├ļŖ╚█Ę©╔·«a║Ž│╔▌└ŪÓ╩»Ą─ĪŻ

öU┤¾▌└ŪÓ╩»Ą─¤²ĮY£žČ╚ĘČć·ę╗ų▒╩Ū╚╦éā蹊┐Ą─ųž³cĪŻ─┐Ū░ų„ę¬ėą╚²ĘNĘĮĘ©Ż║

ó┘▓╔ė├õåėó╔░ĪóBaCO3ĪóPbSiO3Ą╚╠Ē╝ėä®ĪŻ╠žäe╩Ū╠Ē╝ėõåėó╔░15%?30%Ż¼┐╔īó¤²│╔ĘČć·öU┤¾ų┴60ĪµŻ¼▓óŪę▓╗ė░ĒæįŁ┴ŽĄ─¤ßšĘĆ(w©¦n)Č©ąįĪŻ

ó┌▓╔ė├Č■▓Įņč¤²╣ż╦ćĪŻįōĘĮĘ©─▄į┌40?60ĪµĄ─¤²│╔ĘČć·ā╚ęį▓╗═¼Ą─▒Ż£žĢrķgĄ├ĄĮų┬├▄Ą─╩ņ┴ŽĪŻĄ½įōĘĮĘ©╔·«a╣ż╦ć▌^Å═ļsŻ¼╔·«a│╔▒Š▌^Ė▀Ż¼ę╦ė├ė┌ųŲ╚ĪĖ▀Ön╩ņ┴ŽĪŻ

ó█▌└ŪÓ╩»Š¦ĘNĘ©Ż¼╝┤į┌▌└ŪÓ╩»įŁ┴Žųą╠Ē╝ė╝║║Ž│╔║├Ą─▌└ŪÓ╩»╝ÜĘ█ĪŻ

▌└ŪÓ╩»Š¦ĘNĘ©╩Ūę╗ĘN▌^║├Ą─ĘĮĘ©ĪŻŠ¦ĘNĄ─ū„ė├╩Ū╩╣Ų½Ė▀ÄX╩»į┌ĘųĮŌ║¾╝┤┼cMgOą╬│╔▌└ŪÓ╩»(1220Īµ)Ż¼Å─Č°Ę└ų╣┴╦Ų½Ė▀ÄX╩»ĘųĮŌ║¾▐Dūā?y©Łu)ķ─¬üĒ╩»Ż¼Č°─¬üĒ╩»į┌ę║ŽÓ│÷¼F(xi©żn)ų«Ū░╩Ū▓╗┐╔─▄┼c║¼MgOĮMĘų░l(f©Ī)╔·Ę┤æ¬Ą─ĪŻ╠Ē╝ėŠ¦ĘN▀Ć─▄╩╣ē─¾wĄ─¤²│╔╩š┐s┬╩ĮĄĄ═Īó┼“├øŽĄöĄŽ┬ĮĄ▓ó─▄ĮĄĄ═¤²ĮY£žČ╚ĪŻ

╚²Īó▒Ż£žĢrķg

į┌╝č¤²│╔£žČ╚Ž┬ķLĢrķg▒Ż£žī”║Ž│╔▌└ŪÓ╩»╩ņ┴Žąį─▄Ą─╠ßĖ▀╩Ū╩«Ęų’@ų°Ą─ĪŻļS▒Ż£žĢrķgĄ─čėķLŻ¼▌└ŪÓ╩»╔·│╔┴┐į÷╝ėŻ¼ĮYŠ¦┌ģė┌═Ļ╔ŲŻ¼ŲĘĖ±│ŻöĄė·ĮėĮ³└ĒšōųĄŻ¼┼“├øŽĄöĄŽ┬ĮĄŻ¼Ą½¾wĘe├▄Č╚į┌▒Ż£žę╗Č╬Ģrķg║¾(6ąĪĢr)į÷╝ė▓╗├„’@ĪŻ

▌└ŪÓ╩»▌p┘|─═╗┤uĄ─ųŲéõĘĮĘ©

ę╗ĘN▌└ŪÓ╩»▌p┘|─═╗┤uĄ─ųŲéõĘĮĘ©Ż¼Ųõ╠žš„į┌ė┌ęį40Ī½85wt%Ą─ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĪó3Ī½12wt%Ą─┴ŌµVĄV╝ÜĘ█Īó6Ī½24wt%Ą─Al(OH)3╝ÜĘ█║═6Ī½24wt%Ą─╣Ķ╩»╝ÜĘ█×ķįŁ┴ŽŻ¼═Ō╝ė╦∙╩÷įŁ┴Ž3~10wt%Ą─ĮY║Žä®Ż¼öć░ĶŠ∙ä“Ż¼ÖCē║│╔ą═;į┘īó│╔ą═║¾Ą─┼„¾wį┌110ĪµŚl╝■Ž┬Ė╔į’8~36ąĪĢrŻ¼╚╗║¾į┌1300~1410ĪµŚl╝■▒Ż£ž2~10ąĪĢrŻ¼╝┤Ą├▌└ŪÓ╩»▌p┘|─═╗┤u;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─ųŲéõĘĮĘ©╩ŪŻ║īó8~12wt%Ą─├║ĒĘ╩»Ę█Īó33~37wt%Ą─Al(OH)3Ę█Īó8~12wt%Ą─╗¼╩»Ę█Īó13~17wt%Ą─┴ŌµVĄVĘ█║═28~32wt%Ą─╣Ķ╩»Ę█╗ņ║ŽŻ¼═Ō╝ė╔Ž╩÷╗ņ║Ž┴Ž3~12wt%Ą─╦«öć░ĶŠ∙ä“Ż¼ē║ųŲ│╔ą═;į┘īó│╔ą═║¾Ą─┼„¾wį┌110ĪµŚl╝■Ž┬Ė╔į’8~36ąĪĢrŻ¼╚╗║¾į┌1300~1400ĪµŚl╝■Ž┬▒Ż£ž1~6ąĪĢr¤²│╔Ż¼╝┤Ą├ČÓ┐ū▌└ŪÓ╩»╠š┤╔;║¾īóČÓ┐ū▌└ŪÓ╩»╠š┤╔ŲŲ╦ķų┴ąĪė┌8mmĄ─Ņw┴ŻŻ¼ųŲĄ├ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĪŻ

Ž┬├µĮY║ŽŠ▀¾wīŹ╩®ĘĮ╩Įī”▒Š░l(f©Ī)├„ū„▀Mę╗▓ĮĄ─├Ķ╩÷Ż¼▓óĘŪī”▒ŻūoĘČć·Ą─Ž▐ųŲŻ║×ķ▒▄├ŌųžÅ═Ż¼Ž╚īó▒ŠŠ▀¾wīŹ╩®ĘĮ╩ĮųąĄ─ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─ųŲéõĘĮĘ©├Ķ╩÷╚ńŽ┬Ż¼īŹ╩®└²ųą▓╗į┘┘ś╩÷Ż║ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─ųŲéõĘĮĘ©╩ŪŻ║īó8~12wt%Ą─├║ĒĘ╩»Ę█Īó33~37wt%Ą─Al(OH)3Ę█Īó8~12wt%Ą─╗¼╩»Ę█Īó13~17wt%Ą─┴ŌµVĄVĘ█║═28~32wt%Ą─╣Ķ╩»Ę█╗ņ║ŽŻ¼═Ō╝ė╔Ž╩÷╗ņ║Ž┴Ž3~12wt%Ą─╦«öć░ĶŠ∙ä“Ż¼ē║ųŲ│╔ą═;į┘īó│╔ą═║¾Ą─┼„¾wį┌110ĪµŚl╝■Ž┬Ė╔į’8~36ąĪĢrŻ¼╚╗║¾į┌1300~1400ĪµŚl╝■Ž┬▒Ż£ž1~6ąĪĢr¤²│╔Ż¼╝┤Ą├ČÓ┐ū▌└ŪÓ╩»╠š┤╔ĪŻ║¾īóČÓ┐ū▌└ŪÓ╩»╠š┤╔ŲŲ╦ķų┴ąĪė┌8mmĄ─Ņw┴ŻŻ¼ųŲĄ├ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĪŻ

īŹ╩®└²1

ę╗ĘN▌└ŪÓ╩»▌p┘|─═╗┤u╝░ŲõųŲéõĘĮĘ©ĪŻŽ╚ęį50Ī½76wt%Ą─ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĪó6~10wt%Ą─┴ŌµVĄV╝ÜĘ█Īó12~20wt%Ą─Al(OH)3╝ÜĘ█║═12~20wt%Ą─╣Ķ╩»╝ÜĘ█×ķįŁ┴ŽŻ¼═Ō╝ė╦∙╩÷įŁ┴Ž3~8wt%Ą─üå┴“╦ß╝łØ{ÅUę║Ż¼öć░ĶŠ∙ä“Ż¼į┌50~100MPaē║┴”Ž┬ÖCē║│╔ą═;į┘īó│╔ą═║¾Ą─┼„¾wį┌110ĪµŚl╝■Ž┬Ė╔į’8~16ąĪĢrŻ¼╚╗║¾į┌1340~1380ĪµŚl╝■▒Ż£ž3~6ąĪĢrŻ¼╝┤Ą├▌└ŪÓ╩»▌p┘|─═╗┤uĪŻ▒ŠīŹ╩®└²ųąŻ║┴ŌµVĄV╝ÜĘ█Ą─┴ŻÅĮąĪė┌50”╠m;Al(OH)3╝ÜĘ█Ą─┴ŻÅĮąĪė┌50”╠m;╣Ķ╩»╝ÜĘ█Ą─┴ŻÅĮąĪė┌25”╠m;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─’@ÜŌ┐ū┬╩×ķ35~40%Ż¼ŲĮŠ∙┐ūÅĮ×ķ10~20”╠m;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─Ņw┴Ż╝ē┼õ▒╚╩ŪŻ║8~5mmš╝įŁ┴Ž6~12wt%;5~3mmš╝įŁ┴Ž18~24wt%;3~1mmš╝įŁ┴Ž18~24wt%;ąĪė┌1mmš╝įŁ┴Ž8~16wt%ĪŻ▒ŠīŹ╩®└²ųŲéõĄ─▌└ŪÓ╩»▌p┘|─═╗┤uŻ║’@ÜŌ┐ū┬╩×ķ30~38%;ŲĮŠ∙┐ūÅĮ×ķ10~20”╠m;¾wĘe├▄Č╚×ķ1.56~1.65g/cm3;│Ż£ž─═ē║ÅŖČ╚×ķ60~80MPaĪŻ

īŹ╩®└²2

ę╗ĘN▌└ŪÓ╩»▌p┘|─═╗┤u╝░ŲõųŲéõĘĮĘ©ĪŻŽ╚ęį50Ī½76wt%Ą─ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĪó6~10wt%Ą─┴ŌµVĄV╝ÜĘ█Īó12~20wt%Ą─Al(OH)3╝ÜĘ█║═12~20wt%Ą─╣Ķ╩»╝ÜĘ█×ķįŁ┴ŽŻ¼═Ō╝ė╦∙╩÷įŁ┴Ž5~10wt%Ą─╣Ķ╚▄─zŻ¼öć░ĶŠ∙ä“Ż¼į┌80~120MPaē║┴”Ž┬ÖCē║│╔ą═;į┘īó│╔ą═║¾Ą─┼„¾wį┌110ĪµŚl╝■Ž┬Ė╔į’12~20ąĪĢrŻ¼╚╗║¾į┌1370~1410ĪµŚl╝■▒Ż£ž4~8ąĪĢrŻ¼╝┤Ą├▌└ŪÓ╩»▌p┘|─═╗┤uĪŻ▒ŠīŹ╩®└²ųąŻ║┴ŌµVĄV╝ÜĘ█Ą─┴ŻÅĮąĪė┌74”╠m;Al(OH)3╝ÜĘ█Ą─┴ŻÅĮąĪė┌88”╠m;╣Ķ╩»╝ÜĘ█Ą─┴ŻÅĮąĪė┌44”╠m;╣Ķ╚▄─zØŌČ╚×ķ25~30wt%;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─’@ÜŌ┐ū┬╩×ķ38~46%Ż¼ŲĮŠ∙┐ūÅĮ×ķ20~30”╠m;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─Ņw┴Ż╝ē┼õ▒╚╩ŪŻ║8~5mmš╝įŁ┴Ž6~12wt%;5~3mmš╝įŁ┴Ž18~24wt%;3~1mmš╝įŁ┴Ž18~24wt%;ąĪė┌1mmš╝įŁ┴Ž8~16wt%ĪŻ▒ŠīŹ╩®└²ųŲéõĄ─▌└ŪÓ╩»▌p┘|─═╗┤uŻ║’@ÜŌ┐ū┬╩×ķ38~46%;ŲĮŠ∙┐ūÅĮ×ķ20~30”╠m;¾wĘe├▄Č╚×ķ1.40~1.56g/cm3;│Ż£ž─═ē║ÅŖČ╚×ķ40~60MPaĪŻ

īŹ╩®└²3

ę╗ĘN▌└ŪÓ╩»▌p┘|─═╗┤u╝░ŲõųŲéõĘĮĘ©ĪŻŽ╚ęį40Ī½60wt%Ą─ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĪó8~12wt%Ą─┴ŌµVĄV╝ÜĘ█Īó16~24wt%Ą─Al(OH)3╝ÜĘ█║═16~24wt%Ą─╣Ķ╩»╝ÜĘ█×ķįŁ┴ŽŻ¼═Ō╝ė╦∙╩÷įŁ┴Ž3~5wt%Ą─╣Ķ╚▄─z║═3~5wt%Ą─üå┴“╦ß╝łØ{ÅUę║Ż¼öć░ĶŠ∙ä“Ż¼į┌50~80MPaē║┴”Ž┬ÖCē║│╔ą═;į┘īó│╔ą═║¾Ą─┼„¾wį┌110ĪµŚl╝■Ž┬Ė╔į’24~36ąĪĢrŻ¼╚╗║¾į┌1320~1380ĪµŚl╝■▒Ż£ž5~10ąĪĢrŻ¼╝┤Ą├▌└ŪÓ╩»▌p┘|─═╗┤uĪŻ▒ŠīŹ╩®└²ųąŻ║┴ŌµVĄV╝ÜĘ█Ą─┴ŻÅĮąĪė┌88”╠m;Al(OH)3╝ÜĘ█Ą─┴ŻÅĮąĪė┌88”╠m;╣Ķ╩»╝ÜĘ█Ą─┴ŻÅĮąĪė┌88”╠m;╣Ķ╚▄─zØŌČ╚×ķ20~25wt%;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─’@ÜŌ┐ū┬╩×ķ45~55%Ż¼ŲĮŠ∙┐ūÅĮ×ķ15~25”╠m;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─Ņw┴Ż╝ē┼õ▒╚╩ŪŻ║

5~3mmš╝įŁ┴Ž15~22wt%;3~1mmš╝įŁ┴Ž15~22wt%;ąĪė┌1mmš╝įŁ┴Ž10~16wt%ĪŻ▒ŠīŹ╩®└²ųŲéõĄ─▌└ŪÓ╩»▌p┘|─═╗┤uŻ║’@ÜŌ┐ū┬╩×ķ46~54%;ŲĮŠ∙┐ūÅĮ×ķ15~25”╠m;¾wĘe├▄Č╚×ķ1.29~1.40g/cm3;│Ż£ž─═ē║ÅŖČ╚×ķ25~55MPaĪŻ

īŹ╩®└²4

ę╗ĘN▌└ŪÓ╩»▌p┘|─═╗┤u╝░ŲõųŲéõĘĮĘ©ĪŻŽ╚ęį65Ī½85wt%Ą─ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĪó3~7wt%Ą─┴ŌµVĄV╝ÜĘ█Īó6~14wt%Ą─Al(OH)3╝ÜĘ█║═6~14wt%Ą─╣Ķ╩»╝ÜĘ█×ķįŁ┴ŽŻ¼═Ō╝ė╦∙╩÷įŁ┴Ž5~10wt%Ą─üå┴“╦ß╝łØ{ÅUę║Ż¼öć░ĶŠ∙ä“Ż¼į┌80~120MPaē║┴”Ž┬ÖCē║│╔ą═;į┘īó│╔ą═║¾Ą─┼„¾wį┌110ĪµŚl╝■Ž┬Ė╔į’12~20ąĪĢrŻ¼╚╗║¾į┌1300~1350ĪµŚl╝■▒Ż£ž4~8ąĪĢrŻ¼╝┤Ą├▌└ŪÓ╩»▌p┘|─═╗┤uĪŻ▒ŠīŹ╩®└²ųąŻ║┴ŌµVĄV╝ÜĘ█Ą─┴ŻÅĮąĪė┌44”╠m;Al(OH)3╝ÜĘ█Ą─┴ŻÅĮąĪė┌74”╠m;╣Ķ╩»╝ÜĘ█Ą─┴ŻÅĮąĪė┌44”╠m;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─’@ÜŌ┐ū┬╩×ķ35~42%Ż¼ŲĮŠ∙┐ūÅĮ×ķ10~20”╠m;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─Ņw┴Ż╝ē┼õ▒╚╩ŪŻ║5~3mmš╝įŁ┴Ž20~30wt%;3~1mmš╝įŁ┴Ž25~30wt%;ąĪė┌1mmš╝įŁ┴Ž20~25wt%ĪŻ▒ŠīŹ╩®└²ųŲéõĄ─▌└ŪÓ╩»▌p┘|─═╗┤uŻ║’@ÜŌ┐ū┬╩×ķ34~44%;ŲĮŠ∙┐ūÅĮ×ķ10~20”╠m;¾wĘe├▄Č╚×ķ1.40~1.60g/cm3;│Ż£ž─═ē║ÅŖČ╚×ķ50~70MPaĪŻ

īŹ╩®└²5

ę╗ĘN▌└ŪÓ╩»▌p┘|─═╗┤u╝░ŲõųŲéõĘĮĘ©ĪŻŽ╚ęį65Ī½85wt%Ą─ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĪó3~7wt%Ą─┴ŌµVĄV╝ÜĘ█Īó6~14wt%Ą─Al(OH)3╝ÜĘ█║═6~14wt%Ą─╣Ķ╩»╝ÜĘ█×ķįŁ┴ŽŻ¼═Ō╝ė╦∙╩÷įŁ┴Ž6~10wt%Ą─╣Ķ╚▄─zŻ¼öć░ĶŠ∙ä“Ż¼į┌50~80MPaē║┴”Ž┬ÖCē║│╔ą═;į┘īó│╔ą═║¾Ą─┼„¾wį┌110ĪµŚl╝■Ž┬Ė╔į’16~24ąĪĢrŻ¼╚╗║¾į┌1300~1350ĪµŚl╝■▒Ż£ž2~6ąĪĢrŻ¼╝┤Ą├▌└ŪÓ╩»▌p┘|─═╗┤uĪŻ▒ŠīŹ╩®└²ųąŻ║┴ŌµVĄV╝ÜĘ█Ą─┴ŻÅĮąĪė┌88”╠m;Al(OH)3╝ÜĘ█Ą─┴ŻÅĮąĪė┌88”╠m;╣Ķ╩»╝ÜĘ█Ą─┴ŻÅĮąĪė┌74”╠m;╣Ķ╚▄─zØŌČ╚×ķ30~35wt%;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─’@ÜŌ┐ū┬╩×ķ48~55%Ż¼ŲĮŠ∙┐ūÅĮ×ķ20~30”╠m;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─Ņw┴Ż╝ē┼õ▒╚╩ŪŻ║3~1mmš╝įŁ┴Ž45~60wt%Ż¼ąĪė┌1mmš╝įŁ┴Ž20~25wt%ĪŻ▒ŠīŹ╩®└²ųŲéõĄ─▌└ŪÓ╩»▌p┘|─═╗┤uŻ║’@ÜŌ┐ū┬╩×ķ46~55%;ŲĮŠ∙┐ūÅĮ×ķ20~30”╠m;¾wĘe├▄Č╚×ķ1.28~1.34g/cm3;│Ż£ž─═ē║ÅŖČ╚×ķ20~40MPaĪŻ

īŹ╩®└²6

ę╗ĘN▌└ŪÓ╩»▌p┘|─═╗┤u╝░ŲõųŲéõĘĮĘ©ĪŻŽ╚ęį50Ī½76wt%Ą─ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĪó6~10wt%Ą─┴ŌµVĄV╝ÜĘ█Īó12~20wt%Ą─Al(OH)3╝ÜĘ█║═12~20wt%Ą─╣Ķ╩»╝ÜĘ█×ķįŁ┴ŽŻ¼═Ō╝ė╦∙╩÷įŁ┴Ž3~8wt%Ą─╣Ķ╚▄─zŻ¼öć░ĶŠ∙ä“Ż¼į┌100~150MPaē║┴”Ž┬ÖCē║│╔ą═;į┘īó│╔ą═║¾Ą─┼„¾wį┌110ĪµŚl╝■Ž┬Ė╔į’8~16ąĪĢrŻ¼╚╗║¾į┌1360~1410ĪµŚl╝■▒Ż£ž6~10ąĪĢrŻ¼╝┤Ą├▌└ŪÓ╩»▌p┘|─═╗┤uĪŻ▒ŠīŹ╩®└²ųąŻ║┴ŌµVĄV╝ÜĘ█Ą─┴ŻÅĮąĪė┌74”╠m;Al(OH)3╝ÜĘ█Ą─┴ŻÅĮąĪė┌44”╠m;╣Ķ╩»╝ÜĘ█Ą─┴ŻÅĮąĪė┌60”╠m;╣Ķ╚▄─zØŌČ╚×ķ35~40wt%;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─’@ÜŌ┐ū┬╩×ķ35~40%Ż¼ŲĮŠ∙┐ūÅĮ×ķ10~20”╠m;ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻĄ─Ņw┴Ż╝ē┼õ▒╚╩ŪŻ║8~5mmš╝įŁ┴Ž6~12wt%;5~3mmš╝įŁ┴Ž18~24wt%;3~1mmš╝įŁ┴Ž18~24wt%;ąĪė┌1mmš╝×ķįŁ┴Ž8~16wt%ĪŻ▒ŠīŹ╩®└²ųŲéõĄ─▌└ŪÓ╩»▌p┘|─═╗┤uŻ║’@ÜŌ┐ū┬╩×ķ30~35%;ŲĮŠ∙┐ūÅĮ×ķ10~20”╠m;¾wĘe├▄Č╚×ķ1.60~1.65g/cm3;│Ż£ž─═ē║ÅŖČ╚×ķ70~100MPaĪŻ▒ŠŠ▀¾wīŹ╩®ĘĮ╩Į▓╔ė├╔Ļšł╚╦╔ĻšłĄ─Ī░ę╗ĘNČÓ┐ū▌└ŪÓ╩»╠š┤╔▓─┴Ž╝░ŲõųŲéõĘĮĘ©(CN201110038289.2)Ī▒īŻ└¹╝╝ągųŲĄ├ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴ŻŻ¼ęį╦∙ųŲĄ├Ą─ČÓ┐ū▌└ŪÓ╩»╠š┤╔Ņw┴Ż×ķ╣Ū┴ŽŻ¼ęį┴ŌµVĄVĪóAl(OH)3║═╣Ķ╩»╝ÜĘ█×ķ╗∙┘|Ż¼└¹ė├┴ŌµVĄV║═Al(OH)3ūįĘųĮŌį┌╗∙┘|ųąą╬│╔ČÓ┐ūĮYśŗŻ¼┴ŌµVĄV║═Al(OH)3ĘųĮŌ«a╔·Ą─MgO║═Al2O3┼c╣Ķ╩»įŁ╬╗ą╬│╔Ė▀╝āČÓ┐ū▌└ŪÓ╩»Ż¼ųŲéõęįĖ▀╝āČÓ┐ū▌└ŪÓ╩»ĮY║ŽČÓ┐ū▌└ŪÓ╩»╠š┤╔╣Ū┴ŽĄ─▌└ŪÓ╩»▌p┘|─═╗┤uĪŻ

═©▀^įōĘĮĘ©╩╣╦∙ųŲéõĄ─▓─┴Ž╝╚ėąĖ▀Ą─ÅŖČ╚║═▒Ż£žąį─▄Ż¼ę▓ėą║▄║├Ą─¤ßšĘĆ(w©¦n)Č©ąį║═┐╣Įķ┘|Ūų╬g─▄┴”ĪŻ▒ŠŠ▀¾wīŹ╩®ĘĮ╩Į╦∙ųŲéõĄ─▌└ŪÓ╩»▌p┘|─═╗┤uĄ─ų„ę¬╗»īW│╔Ęų×ķMgOĪóAl2O3║═SiO2Ż¼ų„Š¦ŽÓ×ķ▌└ŪÓ╩»Ż¼’@ÜŌ┐ū┬╩×ķ30~55%Ż¼ŲĮŠ∙┐ūÅĮ×ķ10~30”╠mŻ¼¾wĘe├▄Č╚×ķ1.28~1.65

g/cm3Ż¼│Ż£ž─═ē║ÅŖČ╚×ķ20~100MPaĪŻę“┤╦Ż¼▒ŠŠ▀¾wīŹ╩®ĘĮ╩ĮŠ▀ėą╣Ū┴Ž┼c╗∙┘|Ą─’@ÜŌ┐ū┬╩║═ÜŌ┐ū│▀┤ń┐╔┐žĪóŁh(hu©ón)Š│ėč║├║═¤²║¾¾wĘeūā╗»ąĪĄ╚Ą─╠ž³cŻ¼╦∙ųŲéõĄ─▌└ŪÓ╩»▌p┘|─═╗┤uŠ▀ėą’@ÜŌ┐ū┬╩Ė▀ĪóŲĮŠ∙┐ūÅĮąĪĪóÅŖČ╚Ė▀Īó¤ßī¦┬╩Ą═Īó¤ßšĘĆ(w©¦n)Č©ąį║├Īó┐╣Įķ┘|Ūų╬g─▄┴”ÅŖĄ─ā×(y©Łu)³cĪŻįō▌p┘|─═╗┤u▀mė├ė┌╣żū„£žČ╚Ą═ė┌1380ĪµĄ─Ė▀£žĖGĀt╗“╚▌Ų„Ą─ųąķgīė║═╣żū„īėĪŻ

─═╗▓─┴Ž│÷¼F(xi©żn)ķ_┴čĪó├ō┬õĪóęū─źōpį§├┤▐kŻ┐Žļę¬ÅžĄūĮŌøQå¢Ņ}Ż¼ąĶę¬Å─Ė∙į┤═┌Š“Ż¼Ęų╬÷│÷šµš²Ą─įŁę“Ż¼śs╩ó─═▓─Å─╩┬─═▓─╔·«aĪóčą░l(f©Ī)Ę■äšČÓ─ĻŻ¼─▄ĮŌøQĖ▀£žĖGĀtā╚ęrĄ─Ė„ĘNę╔ļyå¢Ņ}Ż¼ÜgėŁÅV┤¾ą┬└Ž┼¾ėčū╔įā╝░╝╝ągĮ╗┴„ĪŻ

- ╔Žę╗Ų¬Ż║▐D╗»Āt╣ż╦ćąį─▄╝░─═╗▓─┴Ž╩®╣żęÄ(gu©®)Č©

- Ž┬ę╗Ų¬Ż║Ė▀õX┘|Ė¶¤ß┤uĄ═ĶF«aŲĘĮķĮB

ą┬┬ä═Ų╦]

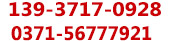

į┌ŠĆū╔įā(7*24)

į┌ŠĆū╔įā(7*24) ļŖįÆū╔įā

ļŖįÆū╔įā